小九直播间

助力新能源“极限智造”——看机器人厂家如何大比拼、放大招!

时间: 2024-02-04 15:00:23 | 作者: 小九直播间

在全球气候变暖及化石能源日益枯竭的大背景下,可再次生产的能源开发利用日益受到国际社会的重视,全力发展可再次生产的能源已成为全世界能源转型和应对气候平均状态随时间的变化的重大战略方向和一致宏大行动。

“双碳”背景下,我国新能源产业的发展进一步加快,巨大的市场需求带动了产业人机一体化智能系统加速升级。因为新能源产品在生产的全部过程中很难用人力完成,从诞生之初就是自动化的,具备往“人机一体化智能系统”发展的“基因”。巨大的市场潜力吸引了众多企业入局,当前,新能源行业慢慢的变成了移动机器人企业的“兵家必争之地”。

能源结构正不可逆转地向多元化、清洁化、低碳化的方向发展,太阳能光伏行业在世界组织及各国政府持续积极的鼓励下拥有较好的发展机遇,未来仍将保持较快的增长态势。

相关多个方面数据显示,全球光伏发电新增装机容量从 2011 年的 30.2GW 增长至 2022 年的 197.0GW,复合增长率 18.59%。2022 年全球光伏累计装机容量突破 1,100GW,光伏装机量大幅上升。

工业机器人可以大范围的应用于光伏拍板、串焊、码垛、搬运等工艺环节。以光伏电池生产为例,电池片清洗、制绒、扩散、镀膜、串焊、排版、EVA搬运、装框等关键工艺环节均能看到工业机器人的身影。

毋庸置疑,锂电产业不断扩张的需求是过去一年机器人市场规模增长的重要引擎。而机器人相关领域的产品在锂电行业渗透率在持续扩大,这中间还包括工业机器人、AGV/AMR、机器视觉、智能仓储系统等。

据GGII的多个方面数据显示,2022年中国锂电行业工业机器人(六轴和SCARA机器人)销量2.79万台,同比增长41.17%;移动机器人销量10263台,同比增长50.07%;机器视觉市场规模为17.5亿元,同比增长53.64%。

从目前机器人的应用现在的状况来看,前段工艺基本由专机设备完成,机器人的切入点大多分布在在中后段工艺环节,这中间还包括电芯装配、检测、电池组装等环节,涉及卷绕、包装、检测、入壳、化成分容、PACK等工艺。据了解,目前超过75%的电芯、模组组装等工艺环节,正在使用工业机器人,未来增量空间仍充满想象。

锂电、光伏之外,新能源汽车作为汽车工业的发展趋势,整车厂的自动化程度已经十分高,AGV/AMR在汽车行业的应用也相当成熟。新能源汽车产业已具备规模发展效应,产业开始步入普及阶段。

国际能源署报告数据显示,今年全球电动汽车的销量将较上一年增长35%,达到1400万辆,且目前绝大多数电动汽车销售集中在中国、欧洲和美国三大市场。其中,中国是领跑者,去年中国市场的电动汽车销量占到了全球销量的60%。

工业机器人能够适用于新能源汽车的焊接、装配、涂装、检测等环节,以及锂电池、电机、电控等核心零部件的生产。工业机器人在新能源汽车的使用和维护过程中,也能发挥及其重要的作用,来提高使用者真实的体验和服务水平。

新能源行业中不少机器人企业同样也是2023工博会机器人展展商,他们都将在今年9月份在展会现场带来最新的产品以及解决方案。

FANUC M-20iD/35机器人配合硅片抓手,实现光伏电池片扩散氧化生产环节的自动上下料装卸功能。高精度、高速度的 M-20iD/35自动装卸片,解决了传统专机模组上下料的低速、低产能、不方便快速切换不同工艺和硅片的痛点,减少系统的调试时间和维护成本,提升产品品质,实现光伏电池片的高速、智能生产。

新能源电池托盘焊缝打磨工站是为满足零件机械加工毛刺的自动化打磨需求,搭配钱江机器人研制的QJR20-1600机器人。可通过机器视觉技术,自动修正坐标系;应用离线编程技术和力反馈技术、实现了复杂路径的轨迹规划;采用浮动电主轴,配置机器人自动刀具库和断刀检测装置,可实现自动换刀对刀;配置双工位固定及回转夹具,扩展了零件兼容混线生产的能力。

JAKA新能源车自动充电应用由节卡机器人、3D相机、充电桩套装等主要部件组成。这款应用模拟电动汽车自动插拔充电过程,由旋转机构带动充电座随机调整一个位置,3D相机拍照定位充电座位置,节卡机器人携带充电头自动插入充电座中模拟充电。

在这款应用中,节卡机器人集成3D相机进行手眼配合,实现随机装配。节卡机器人低能耗、高效率、体积小巧、动作灵活、运行稳定,可大范围的应用于新能源汽车行业自动充电场景,赋能低碳智能产业发展。

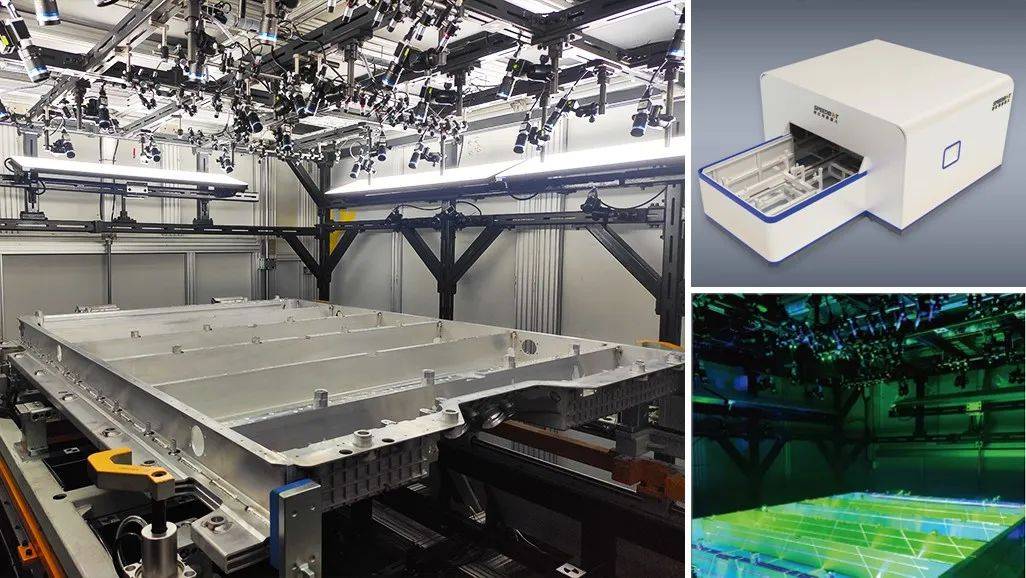

遨博新能源电池盒三维检测系统运用遨博双臂i5H协作机器人及自动化三维测量系统,对汽车电池托盘进行质量检验;系统最重要的包含遨博i5H双协作机器人、三维测量软件、高精度蓝光扫描仪,数据处理软件等组成。能快速获得物体表面完整的三维点云数据,单次测量精度小于 0.02mm,而且对待测物的的尺寸、表面复杂度、原材料、颜色等都没过多要求。

作为国内为数不多的从控制管理系统入手,正向研发机器人的企业,新时达在运动控制这一核心技术上自然也在持续寻求技术创新与突破。本次展会展出的最新研发上市的“SC50高性能运动控制器”产品就是这里面的成果之一。

埃斯顿正向研发ER20B/10-2010-HI光伏高速排版机器人,配备光伏排版定制开发软件应用,2小时迅速完成调试投入应用,生产节拍达3.2s/串,助力光伏电池企业串排版工序段产线%以上。基于视控一体化系统,实现排版精度≤±0.3mm。其超大惯量,2010mm的超长臂展,解决了光伏企业在产品切换中柔性化生产、高效率过渡的难题。

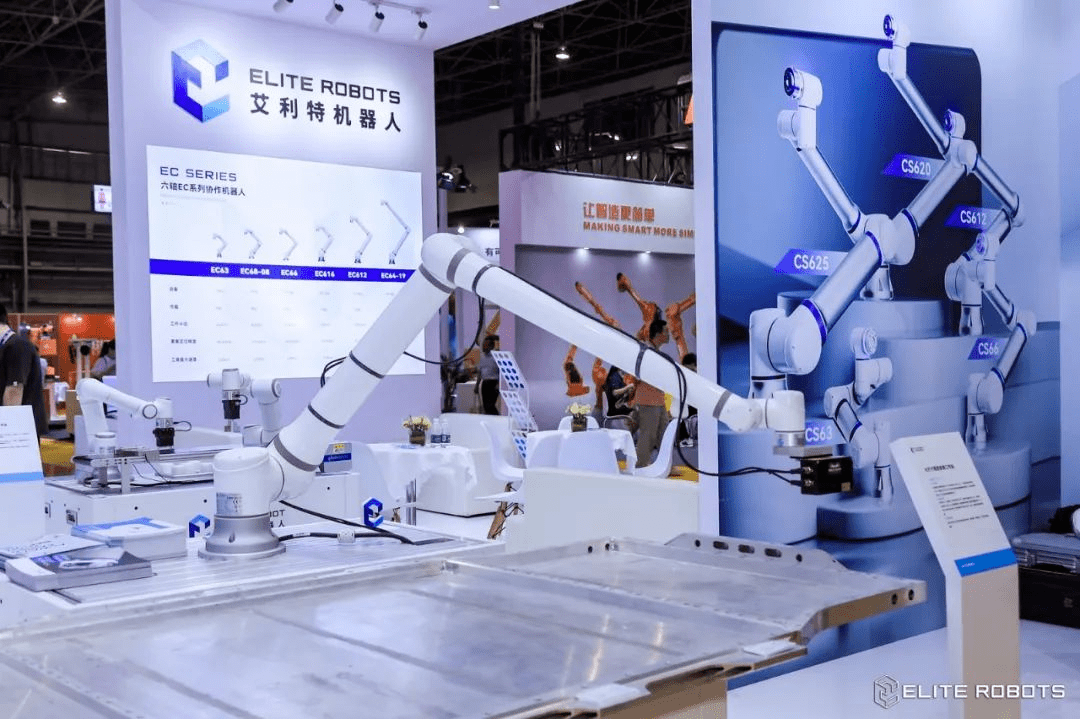

由艾利特全新的EC64-19协作机器人与Mech-mind 3D视觉检测系统组成。EC64-19机器人专对于大尺寸部件的视觉检测和摄影摄像应用而生,配合视觉系统完成大尺寸工件的检测和摄影摄像工作。艾利特EC64-19机器人工作半径达到1900mm,重复定位精度±0.05mm,负载能力4kg。基于EC64-19的视觉检测、摄影摄像系统能在不依赖外部轴的情况下,在半径1.8米的球形空间内从任意角度对产品做全方位、快速、准确的视觉检测和拍摄。

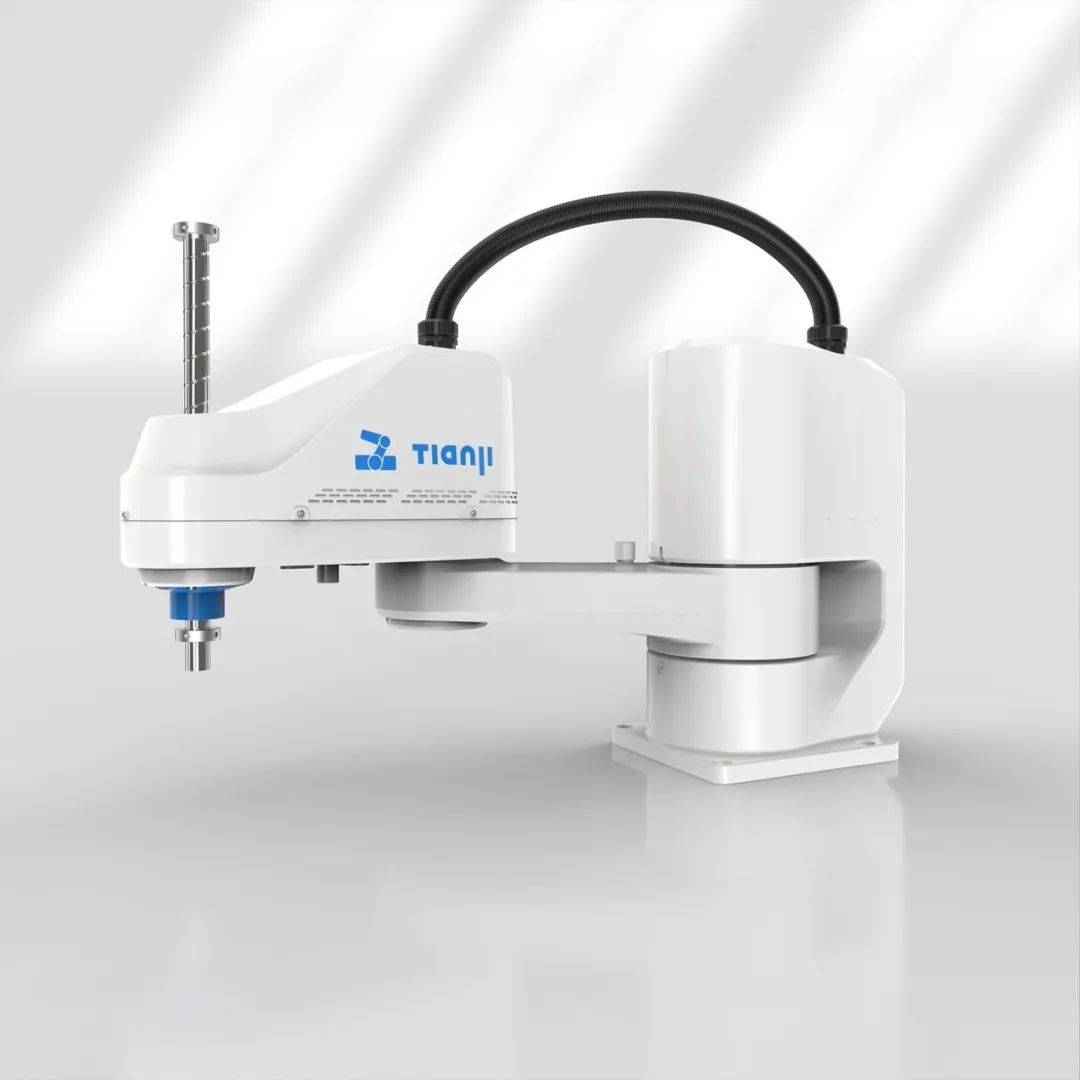

2023年推出的新品AIR12SC、AIR20SC大负载SCARA系列新产品,运动范围600-1000mm,应用于新能源锂电行业、3C电子行业.大惯量、高刚性的特点让产品更稳定,同时增加了多种吊装版本,让使用更便利。

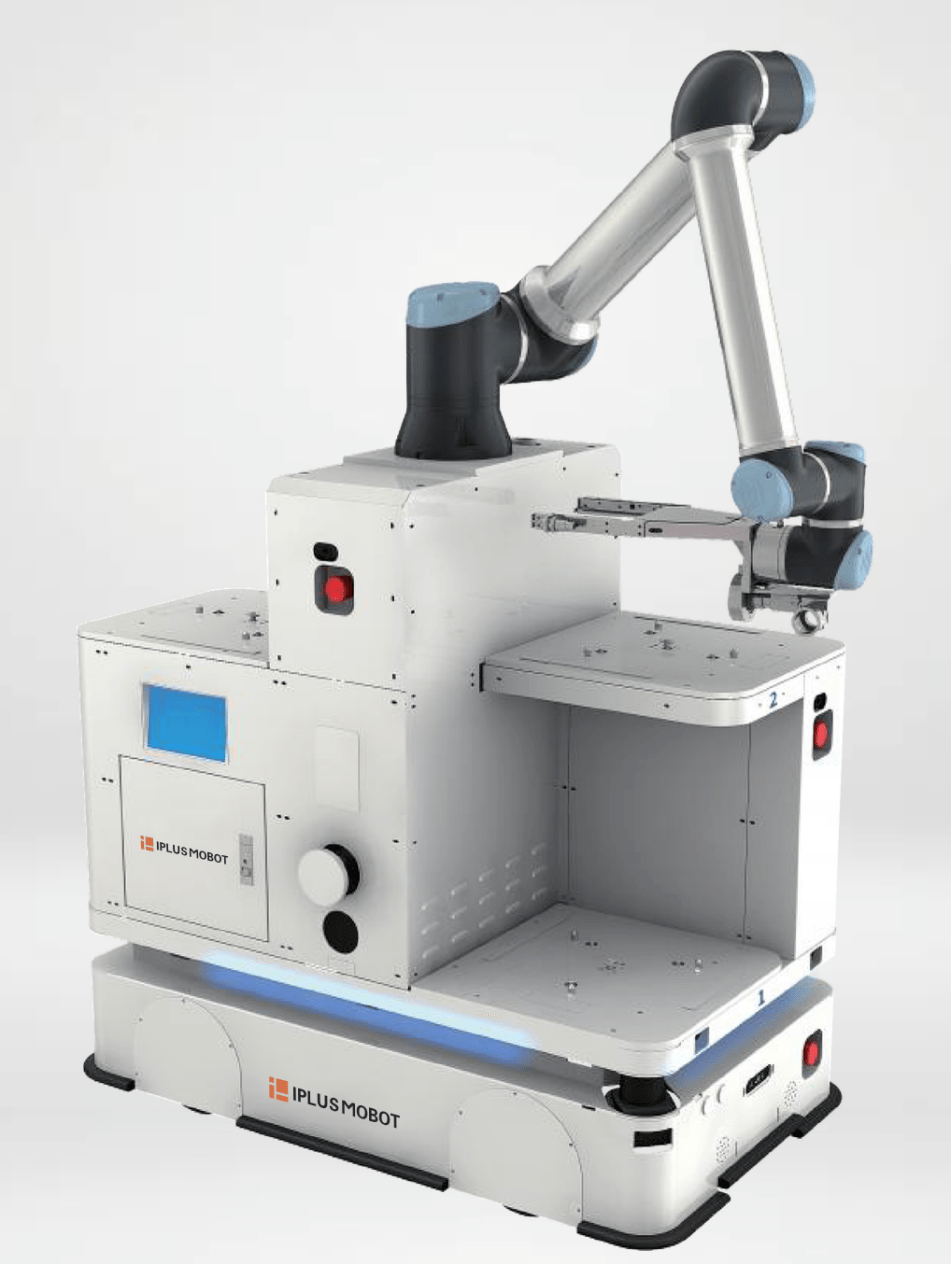

兼具移动和操作功能的复合型机器人是智能工厂建设中打通场内物流“最后一米”的最优解,也是传统能源智能化转变发展方式与经济转型的重要基础设施。优艾智合的复合移动机器人在半导体、新能源、电厂等众多领域被大范围的应用。复合移动机器人O系列,搭配机械臂、视觉、夹爪等机构进行移动操作,实现晶圆盒,弹夹,Tray盘,CNC机加件等不同物料或治具在不同工序设备之间的转运和上下料。对半导体生产车间进行智能化作业和管控, 实现车间智能化柔性生产。

天机高速SCARA SRX8,负载8kg,0.26s标准循环时间,重复精度±0.015mm。专为新能源光伏行业设计。采用行业领先控制器,产品的稳定可靠、一致性得到保证,动力十足,赋予机器人强大的工作上的能力,为客户创造可持续的最大价值。天机高速SCARA SRX8高刚性力臂设计,具备高速度、高精度、应用广的特点,更稳定可靠。

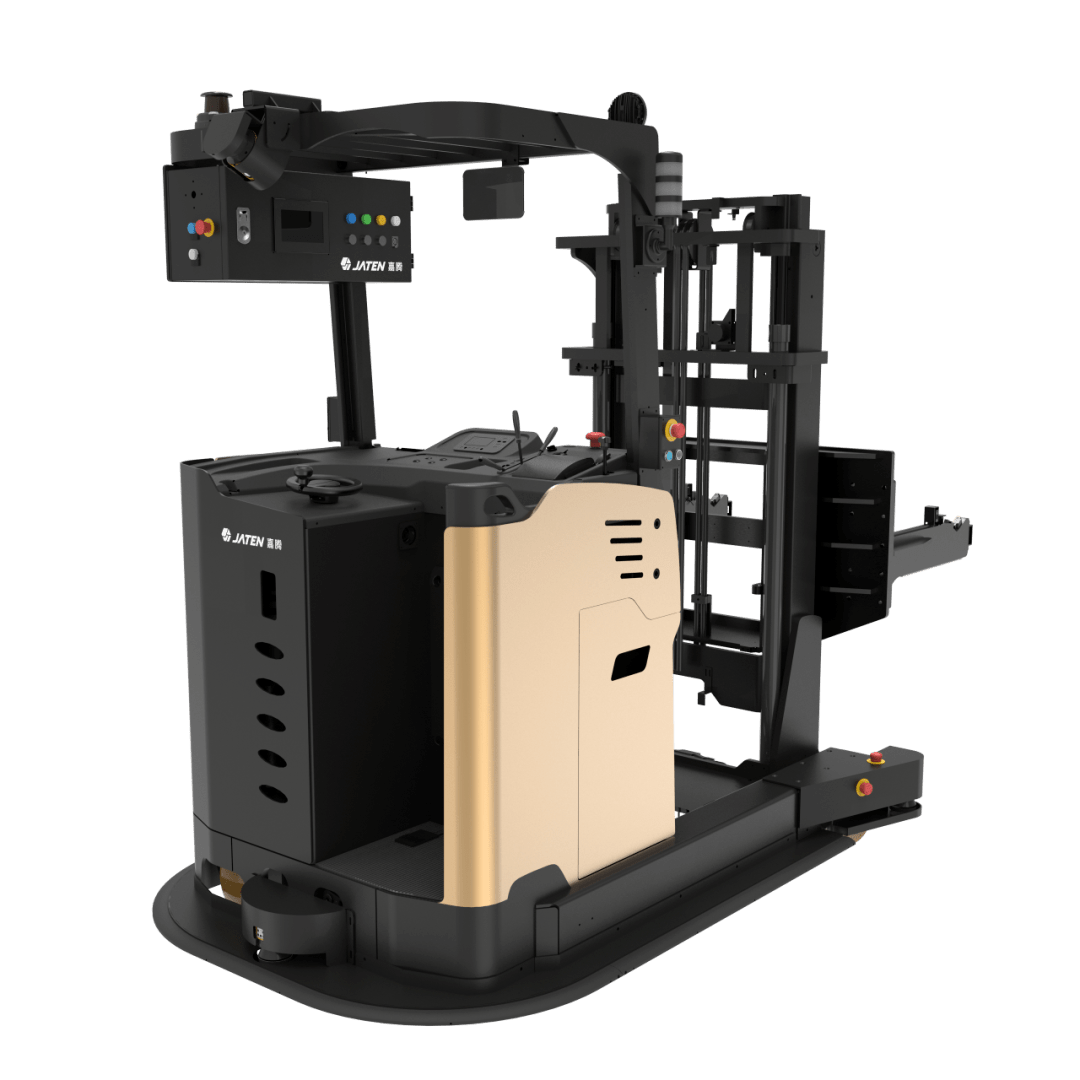

大前移堆高AGV定制化车体最大举升高度可达10米,搭载激光slam导航,门架可带动物料整体前移,然后将物料放到指定位置,适用于多类型仓储全场景应用。

NDC-MF2530-2500是一款前移式堆高车,MF2530叉车车体,采用Danaher Motion NDC8激光/自然导航系统,可以在激光导航和自然导航之间切换。最大载重2500kg,最大举升高度3000mm,有大容量锂电池,支持侧面在线自动充电。针对某新能源生产基地的卷料和铜箔的搬运需求,嘉腾对叉臂进行定制改造,适合用于托举卷料的应用场景,目前应用在某电池生产基地搬运电池原料。

HideLift-B(D)-2000为兰剑自主研发设计的双工位卷料举升机器人AGV,额定负载2000kg,最高可升级支持3500kg负载,整车具备全向行驶(含横移)功能。适用于卷状物料的厂内生产搬运,创新式的双工位设计可实现AGV单向单次对接就可以完成空满交换的双搬运任务,无需AGV再退出通道自旋后二次对接,实际做到一次对接的高效化作业。目前已成功应用于新能源等行业。

该CMC线束接插方案通过自适应机器人强大的力控能力和AI技术完成柔性作业。在AI视觉判断自由状态下的线束接头情况后,一台搭载Grav星擎夹爪的自适应机器人会自由抓取多种不确定的线束和来料,另外一台则通过力控搜孔策略实现柔性接插,并通过精细力反馈来确保插接到位。

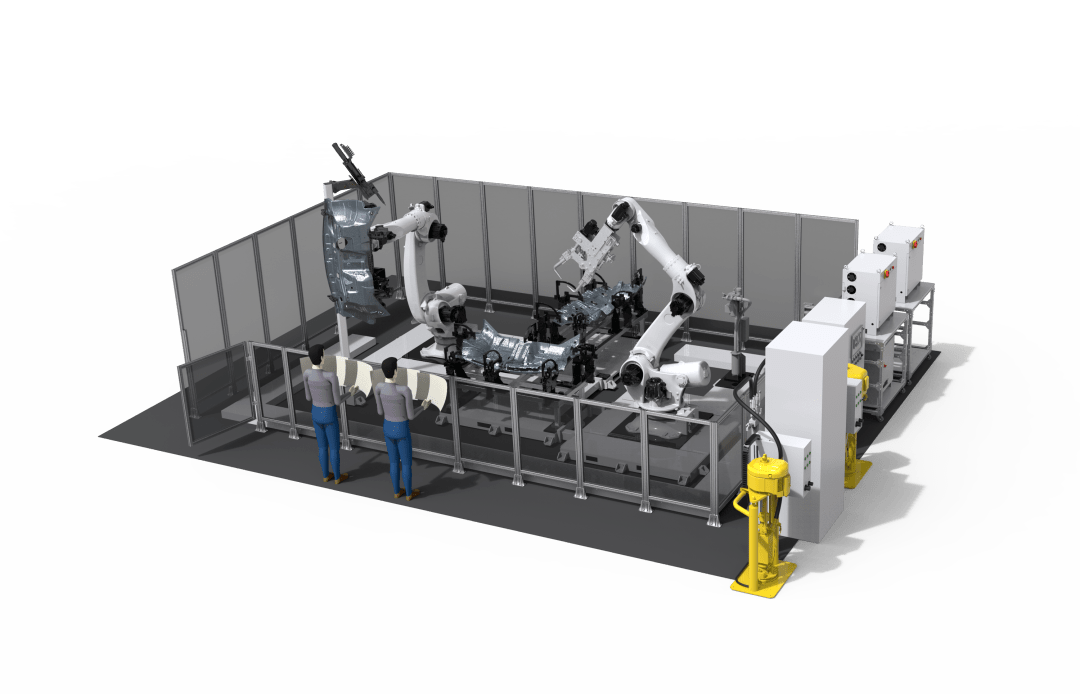

该平台采用2台HSR-JR6210机器人对新能源汽车前壁板总成进行涂胶及点焊,整个工作站设备之间均采用Profinet总线通信协议,机器人支持主从站控制功能。R1涂胶机器人采用外部TCP,由机器人抓取零件进行涂胶及搬运,R2焊接机器人对零件进行快速点焊。HSR-JR6210机器人负载210kg,重复定位精度±0.07mm以内,搭配华数自主研发的第三代控制管理系统,大范围的应用于新能源汽车,电池行业焊接,涂胶,装配,上下料等多种应用场景。华数机器人控制管理系统自主研发,支持多传感器接入,多种工业总线,支持动态库嵌入加载定制模块、工艺包集成定制开发等。

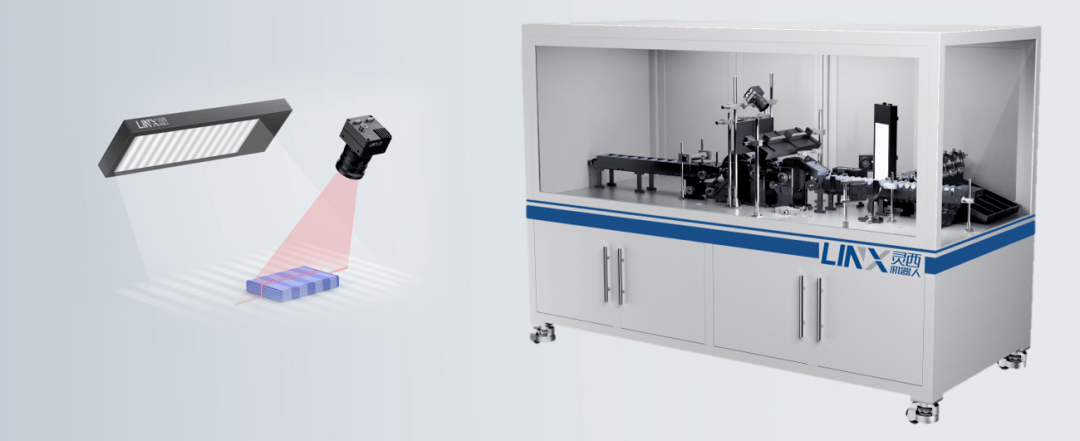

LINX-2.5D相机打破国外垄断,是国内首套(全球第2家)自研的2.5D视觉系统。只需一次拍摄,就可以获得8幅完整待检图像,精准检测出高反、透明材质物体表面的细微划痕、凹凸、脏污等微小瑕疵。具有多图成像、多图像融合、高分辨力等特点,满足各类细微缺陷检验测试需求。

MORA300复合移动作业机器人,是一款协作机器人与迦智移动机器人完美集成的产品,能够自主定位导航.安全地运行在工厂中,独立执行生产线自动上下料、老化测试上下料、协同装配等任务,同时可与人类及其他机器人设备协同,执行各种复杂任务。结合简单易用的软件系统,您无需编程知识,即可开箱使用这款机器人。

采用计算机视觉与激光slam的融合导航技术,成功将第一代磁导航潜伏牵引AGV迭代为第四代视觉AMR,大范围的应用于潜伏牵引、后牵引等相关场景,可覆盖90%以上的磁导航应用。同时通过激光+视觉双重检测,AMR更加匹配“与叉车、牵引车混行”的复杂场景,使得厂内物流更安全可靠、更具柔性。在主机厂应用方面,也已成功助力了高达60JPH的主线生产。

宇锋智能平衡重AMR机器人高效提升室内外场景堆垛转运的灵活性和适用性。基于复合激光导航技术,根据不同的环境和任务需求来做自主调整和优化,以此来实现重复叉取精度高。此外,它还具备完善的故障自检功能,可以在一定程度上完成360°安全避障和声光警示,全方位保驾护航。车体采用双驱差速传动设计,全交流配置。标配48V大容量锂电池,高效搬运,助力绿色物流。

MVM多目视觉高精度在线测量专机主要面向新能源汽车电池托盘等大尺寸工件在线测量场景,使用先进的多目3D视觉技术和高精度特征检测算法,由多台工业相机对待测工件同时拍照、并行计算、联合测量,实现精准、高效、柔性、智能的高精度在线测量,多项指标性能超越国际顶尖产品。目前,该系统已在全球多家汽车主机厂、零部件厂商以及电池托盘厂商批量落地。MVM多目视觉高精度在线测量专机(二代)进一步迭代升级,超高测量精度(三坐标相关性0.15mm)、节拍更快(30s内完成600+测点)、进一步降本增效,助力汽车行业柔性制造品质提升。

上海柴孚机器人有限公司推出一款应用于新能源领域的机器人SF25-C1830,额定负载25kg ,最大活动半径1830mm,重复定位精度为±0.06mm。大范围的应用于新能源汽车、光伏制造、锂电池制造、激光焊接、激光切割等新兴行业。

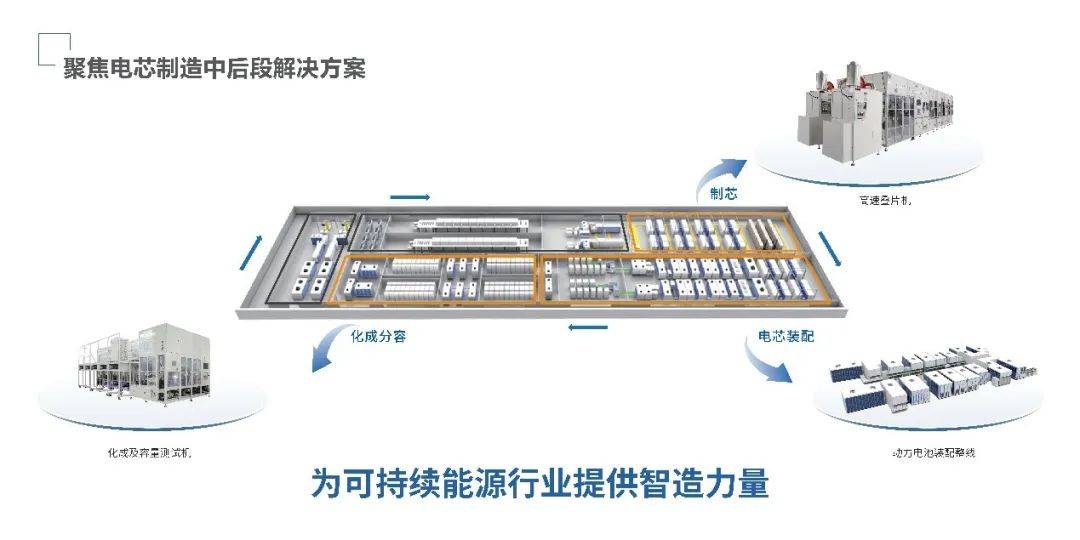

在新能源领域,科瑞技术专注于锂电池电芯制造中后段解决方案,在裸电芯制作(激光模切、切叠/切卷一体机)、方形电芯装配(压力整形、配对超焊、转接片焊接、包mylar入壳、顶盖预焊满焊、密封钉焊接)、全形态电芯化成分容、方形与圆柱电芯包绝缘膜等领域有丰富的技术积累和产品交付经验,在系统模块设计、高速精密运动控制、激光应用、机器视觉和电力电子电源技术等方面形成了自己独特的领先优势。

方案特点:1.支持碰撞检测,路径智能运动规划;2.识别常见的各类工件;3.有效适应常见产线.适配主流品牌机械臂,支持产线.支持在线D视觉引导上下料解决方案

2.如果您自驾车可从国家会展中心18号口(涞港路段),进入南广场指定停车场。从南登陆厅即可到达7.1H&8.1H。

平台声明:该文观点仅代表作者本人,搜狐号系信息发布平台,搜狐仅提供信息存储空间服务。